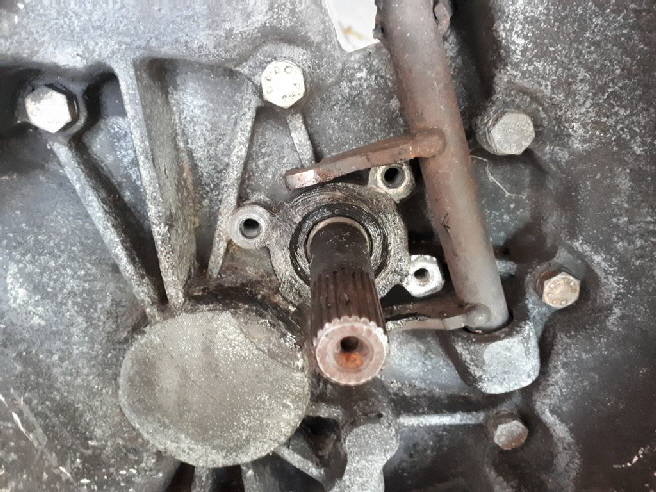

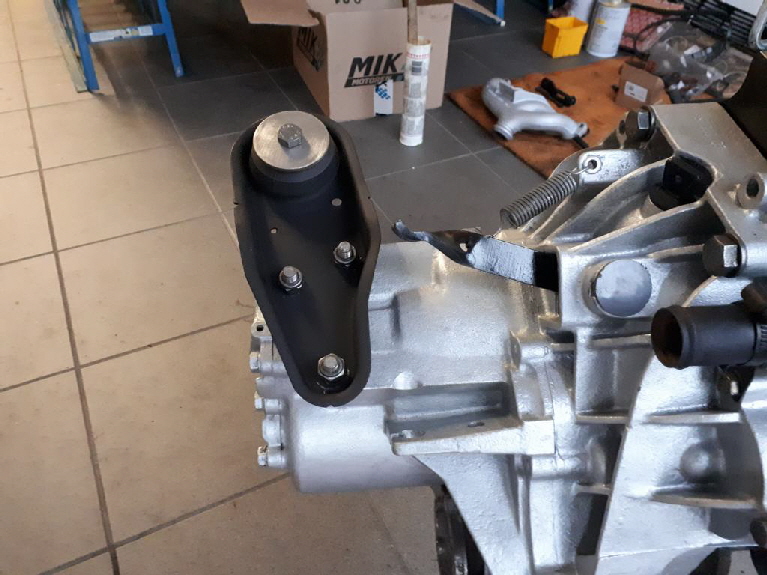

Der Dichtring hinter dem Ausrücklager wurde ersetzt, weil der alte das Getriebe-Öl in die Kupplungsglocke durchließ. Die Ausrückhülse und der neue Dichtring bekamen Fett ab. Auch das Ausrücklager wurde ersetzt. Der Karosserie-Motorraum wurde gereinigt.

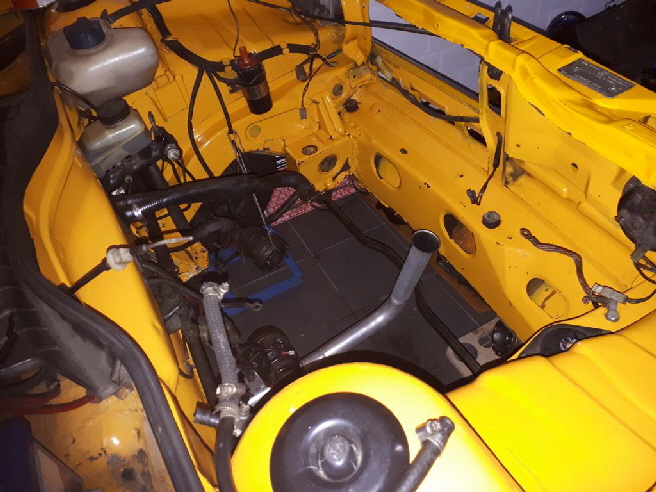

Der Behälter für das Kühlmittel und der Behälter für den Scheibenreiniger, wurden ebenfalls gereinigt.

Der Abgaskrümmer wurde mit der Drahtbürste gesäubert und anschließend entfettet. Danach wurde dieser mit einer hitzebeständigen Farbe (bis 800 Grad Celsius) silber lackiert.

Das Heckabschlussblech erhielt neue Stopfen für den Wasserablauf.

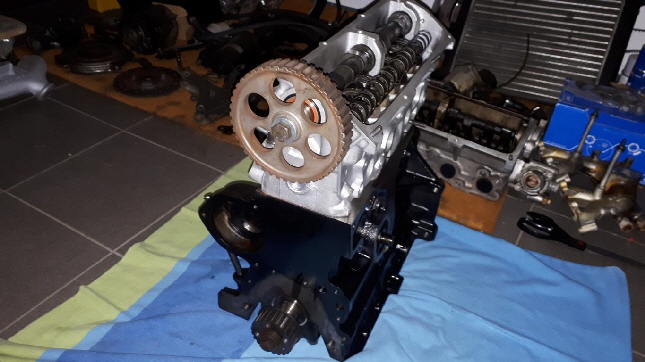

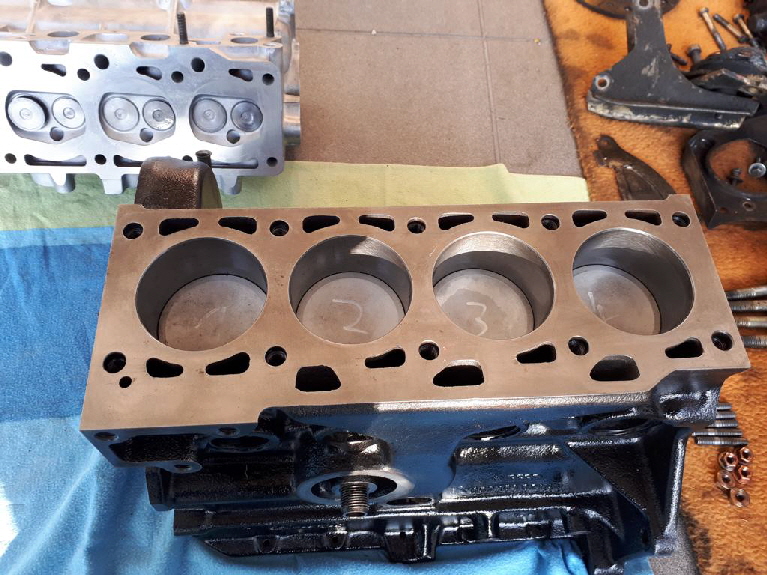

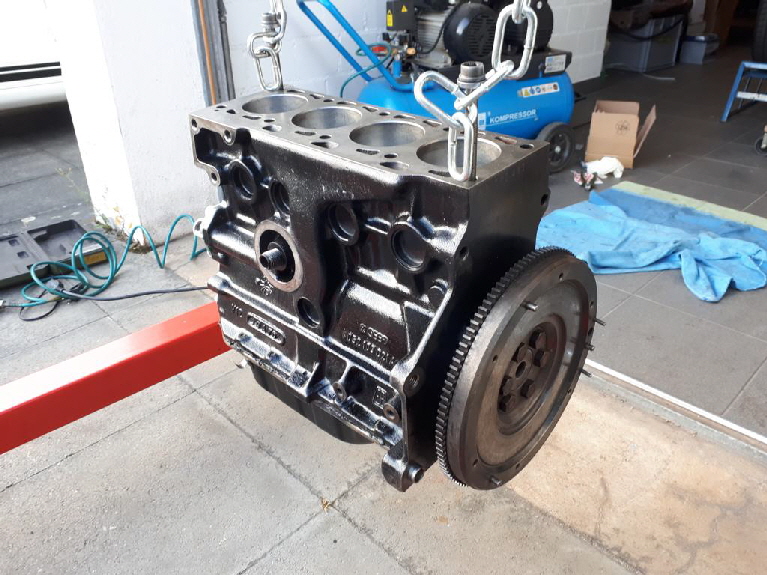

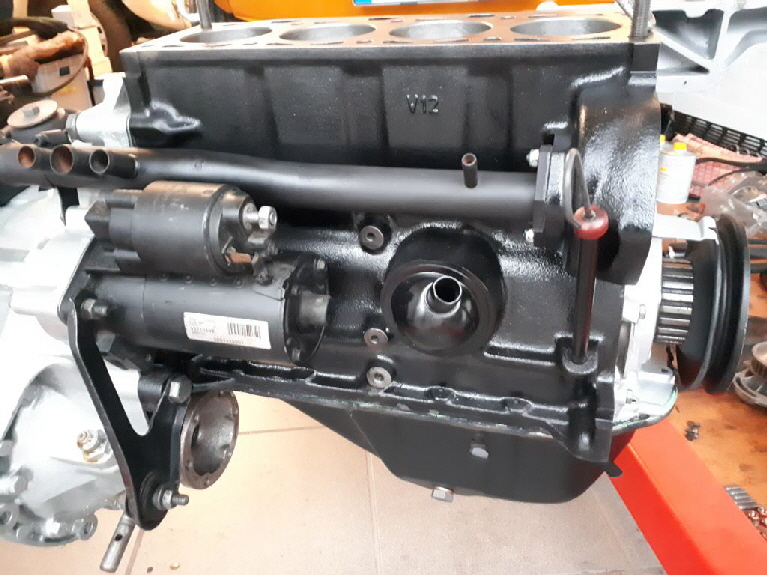

Heute am 02.11.2021, habe ich den Motor vom Instandsetzer abgeholt. Laut der Firma MIK Motoren, war der Block trotz seines Alters in einem relativ guten Zustand. Am Block mussten die Zylinder nichtmal gebohrt werden.

Allerdings wurden alle Zylinder nachgehont, weil der Kreuzschliff der Zylinderlaufbahnen nicht mehr vorhanden war (dient dazu, das sich das Motoröl besser an der Zylinderwand halten kann, um den Schmierfilm aufrecht zu erhalten).

Die Kolben hatten - wie ich es mir ja bereits vorher angeschaut habe - keine Beschädigungen. Alles wurde gereinigt und vermessen. Die Kolbenringe wurden erneuert. Für den Audi 50 einen Satz Kolbenringe zu bekommen gestaltete sich etwas schwierig, aber da der damalige Golf1 mit 37 Kw über die gleichen Kolbenringe verfügte, bestellte man diese und baute sie ein. Sie sind absolut identisch mit denen des Audi 50.

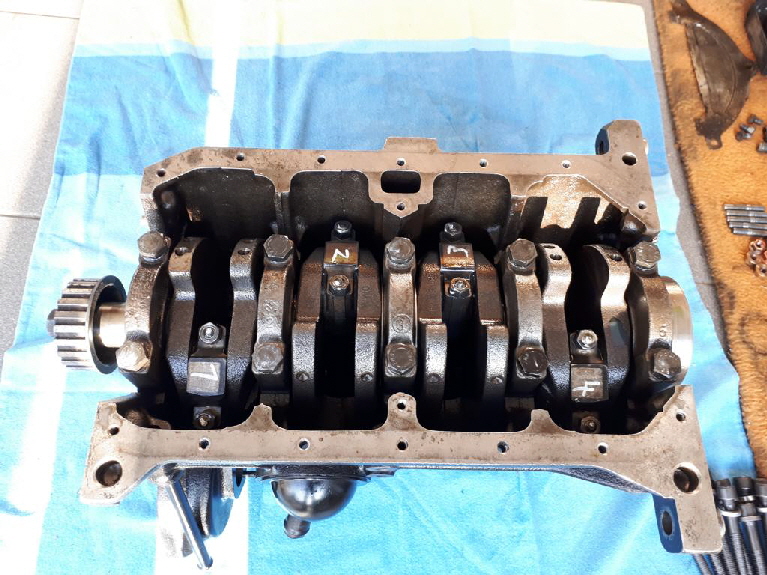

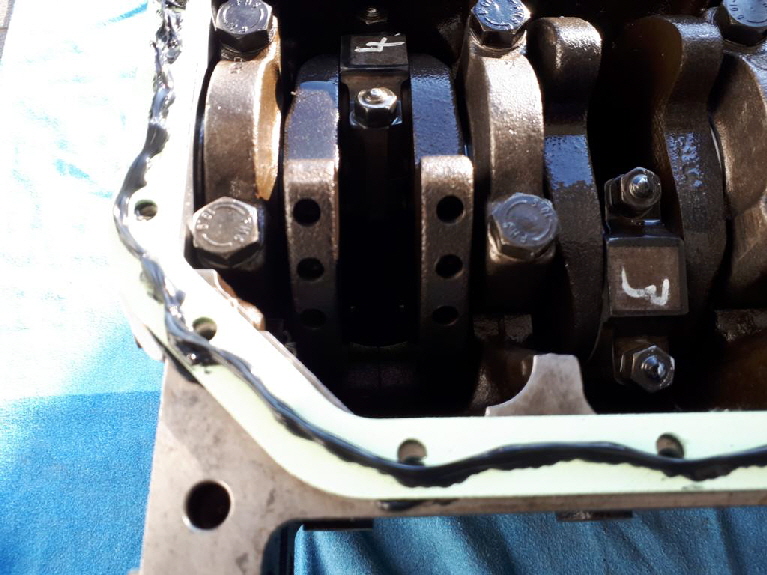

Die Kurbelwelle und Nockenwelle sind in einem guten Zustand. Diese Teile wurden lediglich gereinigt. Alle Lagerschalen wurden erneuert und das genaue Lagerspiel ermittelt.

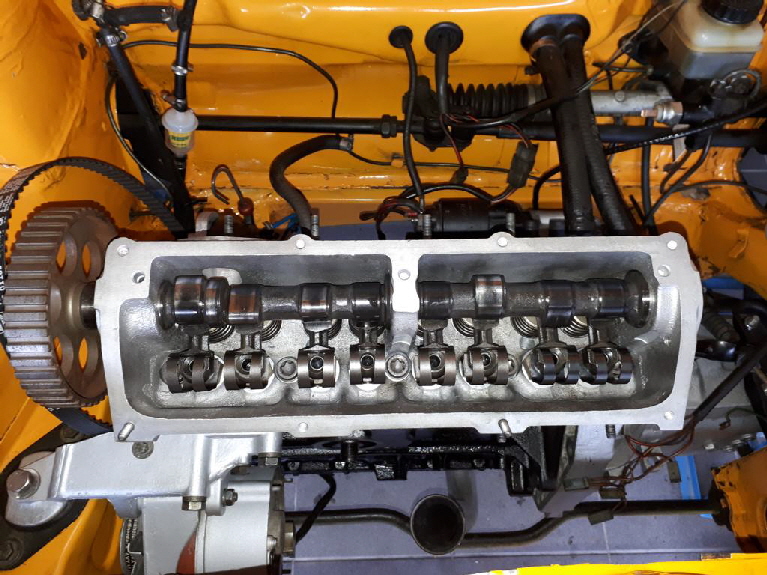

Am Zylinderkopf wurden alle 8 Ventilsitze erneuert, da diese etwas zu viel Spiel aufwiesen. Dies geschieht durch das Erhitzen des rohen Zylinderkopfs in einem Ofen und dem gleichzeitigen tiefkühlen der neuen Ventilschafthülsen. In einer kurzen Zeitspanne werden dann die Ventilschafthülsen, die sich im gefrorenen Zustand zusammenziehen, in die ausgedehnten erhitzten Bohrungen des Zylinderkopfs eingesteckt. So entsteht nach ein paar Minuten eine Presspassung und die Hülsen sitzen fest. Dann wurden die Ventilhülsen mit einer Reibahle etwas bearbeitet, damit die Ventile später nicht klemmen.

Die Ventile hingegen wurden sauber gestrahlt mit Glasperlstrahlgut. Ebenso der komplette Zylinderkopf.

Die Ventilschaftdichtungen wurden auch alle ersetzt.

Die Ventile wurden nochmals mit 45° Grad angefast, um eine perfekte Abdichtung zum Brennraum zu gewährleisten. Pleuel waren in Ordnung und mussten nicht gewinkelt werden.

Nur der Motorblock wurde (wie einst serienmässig) in schwarz glänzend lackiert.

Die Firma MIK hat bereits den Zylinderkopf auf dem Block verschraubt und mit richtigem Drehmoment angezogen. Dies wurde gemacht, damit man eventuelle Schwergängigkeit bei manuellem durchdrehen des Motors feststellen kann. Also um zu prüfen, ob alle Lagerschalen perfekt sitzen und sich der Motor ohne zu starken Widerstand manuell durchdrehen lässt.

Am 11.11.21 war ein zuerst kalter, aber sonniger Tag. Ab ungefähr 10 Uhr morgens, konnte man die dicke Jacke jedoch weglegen. Es war super sonnig und ich begann damit, den ganzen Tag vor der Garage den Motorblock zu komplettieren.

Ich demontierte wieder den Zylinderkopf, denn schließlich wollte ich sehen, was die Firma mit den Zylinderwänden und Kolben, bzw. den Ventilen so gemacht hat.

Aber das Ergebnis sieht sehr gut aus. Die Zylinderkopfdichtung kann ich jetzt natürlich nicht mehr verwenden. Auch nicht die Zylinderkopfschrauben. Aber das war mir wichtig, das ich mal ins innere des Motors schauen konnte.

Zudem habe ich mir ja vor der Verbringung des Motors zum Motorinstandsetzer bereits eine originale Zylinderkopfdichtung von VW/Audi bestellt... und auch neue Zylinderkopfschrauben.

Der Motor wird quasi portionsweise wieder mit dem Motorkran eingebaut. Also so wie ich ihn ausgebaut habe. Der Block zusammen mit dem Getriebe. Der Zylinderkopf kommt zum Schluss drauf. Dann muss ich wegen des Kranauslegers nicht auch noch die Motorhaube demontieren.

Es wurde heute folgendes angebaut:

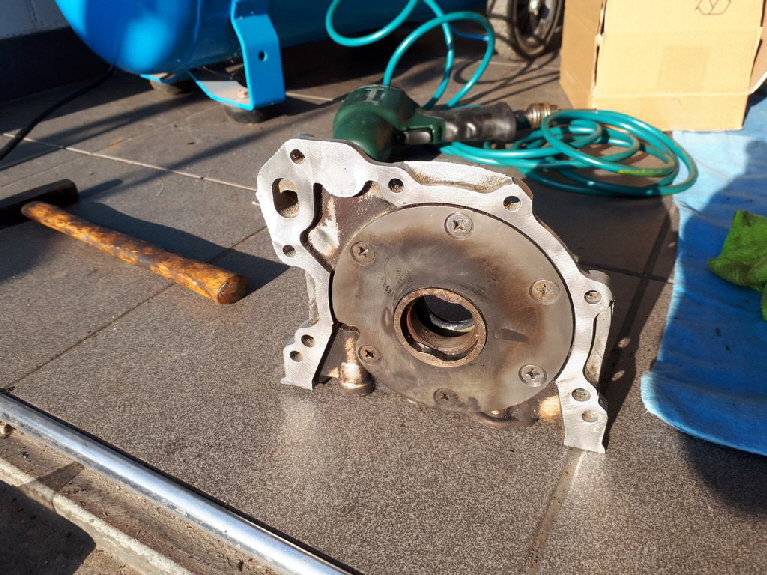

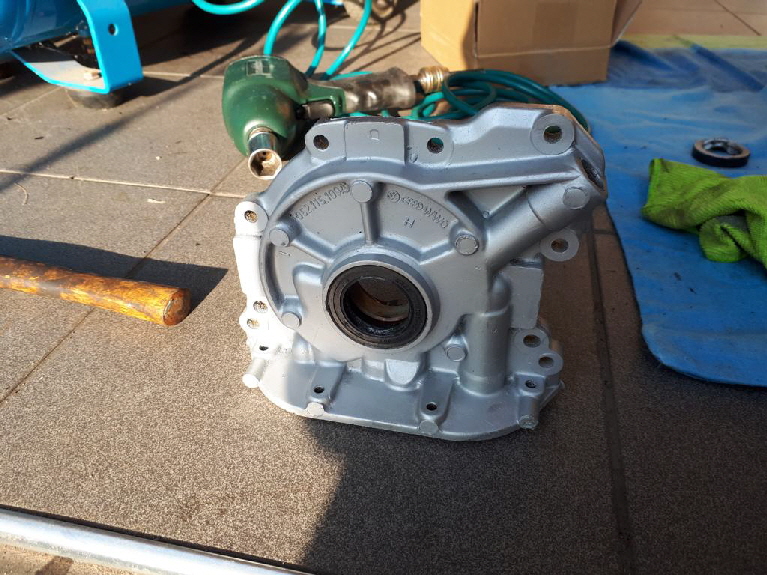

-Die Ölpumpe, wobei ich das Ölpumpengehäuse ordentlich entfettet und gereinigt habe. Anschließend wurde das Ölpumpengehäuse silber lackiert (temperaturbeständiger Lack)

Die Ölpumpe bekam einen neuen Wellendichtring und auch die Papierdichtung am Flansch wurde erneuert.

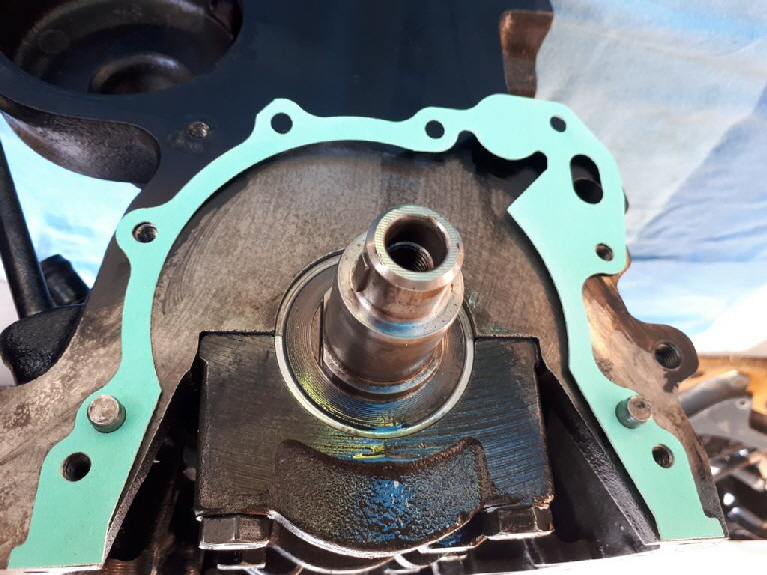

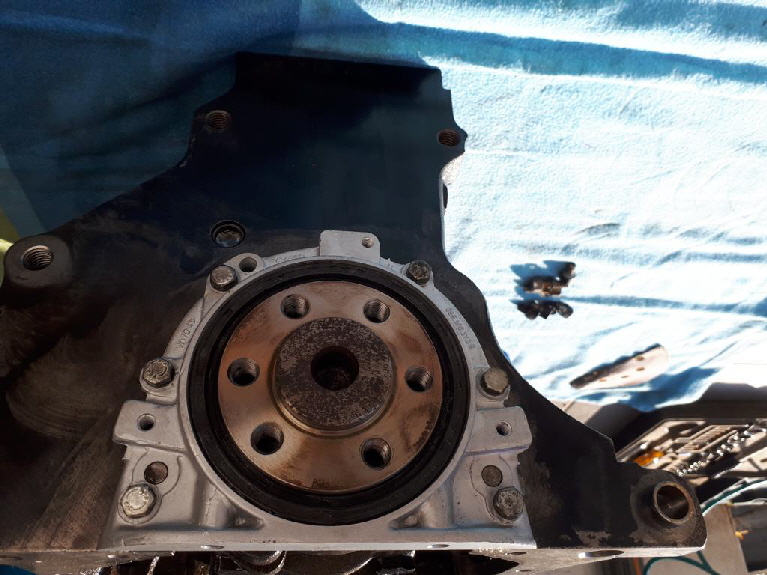

-Getriebeseitig wurde der große Wellendichtring (im Flansch) für die Kurbelwelle ersetzt.

Auch dieser Flansch wurde gründlich gereinigt und entfettet. Anschließend silber lackiert. Auch auf dieser Seite gab es eine neue Papierdichtung.

-Der Ölschnorchel wurde vom vorigen Motor umgebaut.

-Die Ölwannendichtung mit Ölwanne. Hier machte ich eine “Sandwich-Dichtung”. Zuerst eine nichtaushärtende, kraftstoff- öl- und temperaturbeständige Dichtmasse auf den Flansch, wo die Ölwanne angeschraubt wird. Danach eine etwas stärkere, originale

Pappdichtung aufgelegt und auf diese Pappdichtung nochmals die nichtaushärtende

Dichtmasse. Als letztes dann die Ölwanne aufgelegt und gleichmässig verschraubt.

-Das Zahnriemenrad wurde auf die Kurbelwelle aufgesteckt und auf Drehmoment angezogen. Ebenso das Schwungrad. Ich setzte dafür ein extra bestelltes Werkzeug ein (ein Blockierer, der in den Zahnkranz des Schwungrads eingreift). Dann dreht sich die Kurbelwelle beim festziehen des Schwungrads, Zahnriemenrads mit Riemenscheibe nicht mit.

-Die Riemenscheibe wurde gründlich mit einem Drahtbürstenkopf auf der Bohrmaschine entrostet, anschließend grundiert und lackiert.

-Das Zwischenblech, welches zwischen Motorblock und Getriebe eingeschoben wird, wurde mit der Bohrmaschine entrostet.

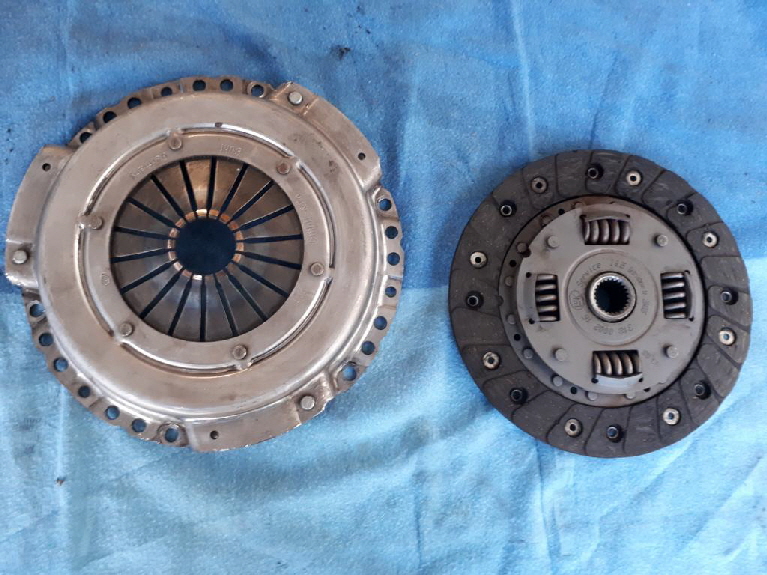

-Am Schwungrad wurde dann noch die Kupplungsscheibe und die Druckplatte nach gründlicher Reinigung montiert. Hierfür verwendete ich einen Zentrierdorn um die Kupplungsscheibe bei der Montage mittig zu halten.

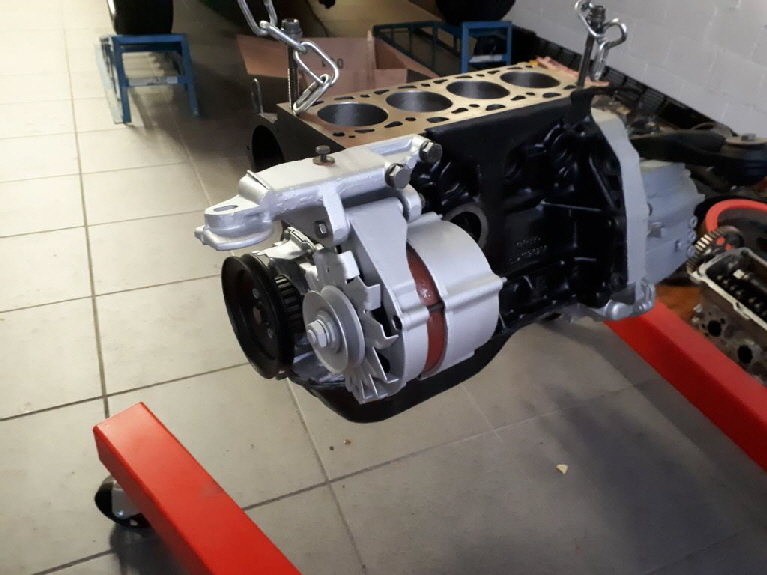

-Getriebe angeflanscht, Anlasser, Generator, Wasserrohr mit Dichtung und diverse Halter montiert. Anbauteile gereinigt und lackiert.

-Motorblock mit Getriebe eingebaut

-Beide Gelenkwellen wurden auf Drehmoment festgezogen,

Der Kraftstofffilter wurde erneuert; die originale Zylinderkopfdichtung von Audi/VW wurde aufgelegt und der Zylinderkopf auf Drehmoment festgezogen (erst handfest, dann 65Nm, dann 90°Grad weiterdrehen mit einem starren Schlüssel und alle Stufen natürlich in vorgegebener Reihenfolge).

Die M10 Zylinderkopfschrauben (Dehnschrauben von VW) wurden jeweils um 1cm gekürzt (die originalen M10 Dehnschrauben sind, wie schon ein paar Monate vorher erwähnt, nicht mehr erhältlich).

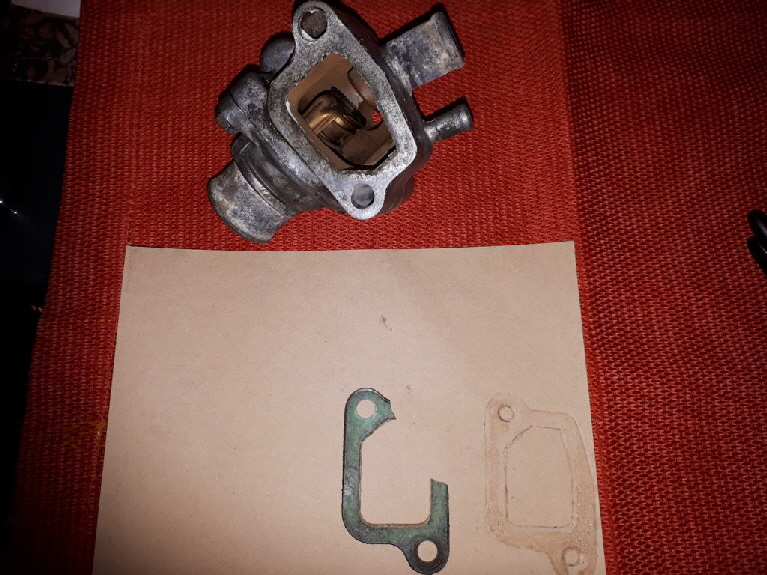

Aus speziellem Kfz-Dichtungspapier wurde eine neue Dichtung für das Thermostatgehäuse angefertigt. Diese ist nur in einem speziellen Dichtungssatz erhältlich und gibt es nicht einzeln, wenn man sie überhaupt irgendwo findet.

Um die Dichtung zu kopieren, habe ich den Flansch des Thermostatgehäuses mit etwas Fett bestrichen und dann das Thermostatgehäuse als “Stempel” auf dem Dichtungspapier verwendet. Dann die Konturen mit einem Bleistift nachgezogen.

Am besten lässt sich das ganze mit einer kleinen gekrümmten Nagelschere vorsichtig ausschneiden.

Heute am 13.12.21 ging es weiter. Leider war ich durch eine leichte Erkältung zuvor verhindert.

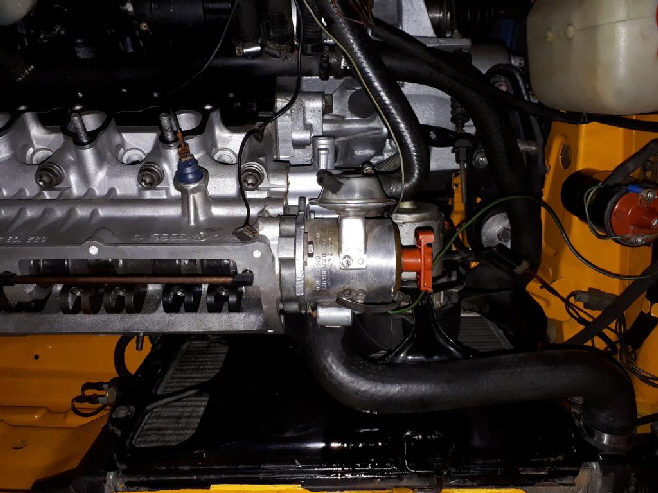

Ich montierte den Abgaskrümmer mit neuen Bolzen, Muttern und einer neuen Abgaskrümmerdichtung. Die Kraftstoffpumpe wurde nach Gehäusereinigung ebenfalls wieder eingebaut.

Das Thermostatgehäuse wurde entfettet, lackiert und mit der selbstangefertigten Dichtung wieder angebaut.

Alle Kühlwasserschläuche inklusive Kühler erhielten wieder Einzug.

Der Zündverteiler ist eingebaut und steht bereits auf OT-Markierung. Die Zündung wird später noch nach Sollwert eingestellt.

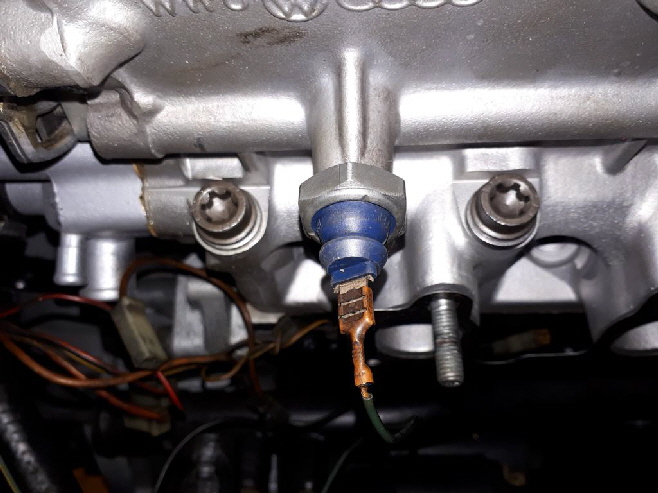

Motortemperaturfühler und Öldruckschalter sind auch wieder an ihrem Platz und mit ihren Leitungen verbunden.

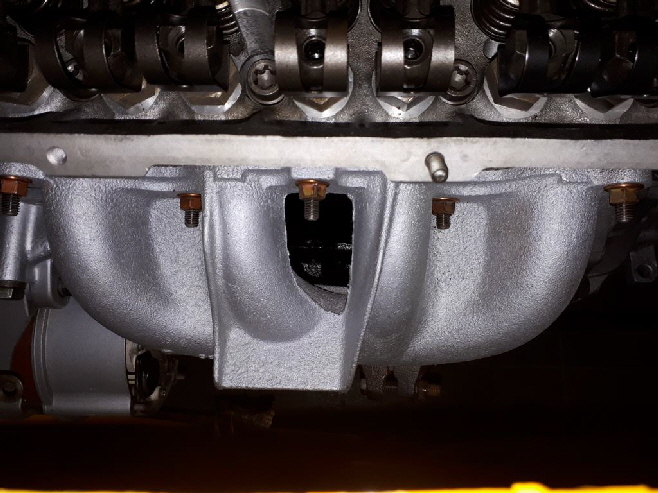

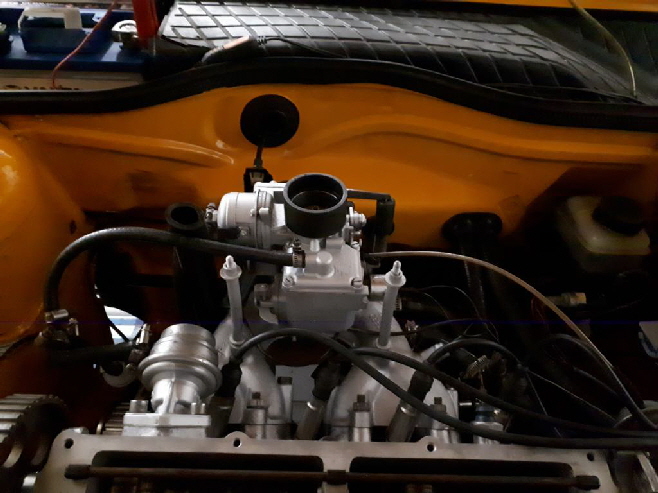

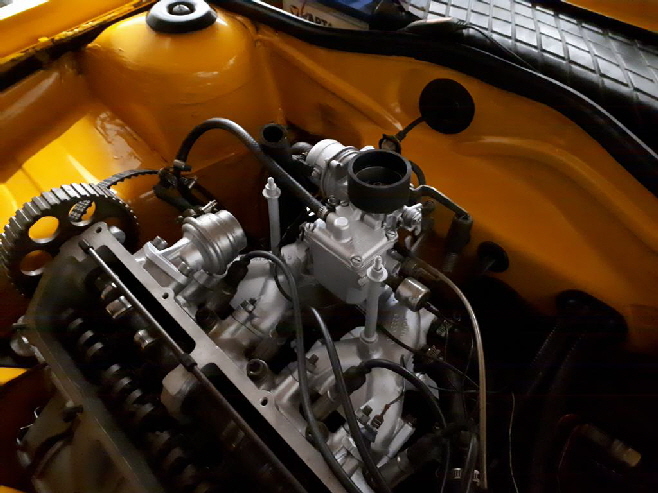

Am 20.12.21 wurde die Ansaugbrücke gereinigt, entfettet und mit hitzebeständiger Farbe silber lackiert. Der Vergaser wurde von außen grundgereinigt und zusammen mit der Ansaugbrücke montiert.

Eine neue Metalldichtung für die Ansaugbrücke erhielt Einzug. Die Pertinax-Dichtung zwischen Vergaser und Ansaugbrücke wurde leicht angeschliffen und von beiden Seiten mit etwas Mehrzweckfett bestrichen. Diese konnte ich wiederverwenden, da sie etwa 5mm dick ist.

Der Halter für den Gaszug wurde gereinigt, entfettet und mattschwarz lackiert. Der Gaszug wurde eingehängt und befestigt. Restliche Schlauchverbindungen und Kabelverbindungen zur Kaltstartautomatik wurden aufgesteckt und mit Schlauchschellen befestigt.

Die Zündanlage wurde komplettiert. Alle Zündleitungen und die Verteilerkappe wurden in der Zündreihenfolge 1-3-4-2 aufgesteckt.

Im Internet entdeckte ich vor kurzem eine originale Schutzhülle für die Zünd-

anlage. Mit dieser wurde damals serienmässig, ab Werk, die Zündanlage vor Feuchtigkeit und Spritzwasser geschützt. Ein Überzug für den Zündverteiler und für die Zündspule.

Das Zahnriemenblech, welches hinter dem Zahnriemen verläuft wurde ebenfalls gereinigt, entfettet und mattschwarz lackiert.

Es wurde ein originaler VW/Audi Ölfilter verbaut.

In den nächsten Tagen werden noch 5 Liter LiquiMoly-Öl 10W-40 eintreffen und 5 Liter grünes Kühlmittel für den Kühlkreislauf.

Bevor der Ventildeckel montiert wird, muss noch das Ventilspiel eingestellt werden.

Wahrscheinlich werde ich den verchromten Ventildeckel nicht mehr verwenden, sondern umrüsten auf schwarz matt. Das Chrom ist nicht mehr so schön und war auch so nie Serie. Ein Vorbesitzer hatte diesen Ventildeckel vor meinem Besitz in “verchromt” angebaut. Mich hat es nicht weiter gestört all die Jahre, aber in schwarz würde es doch schöner und original aussehen.

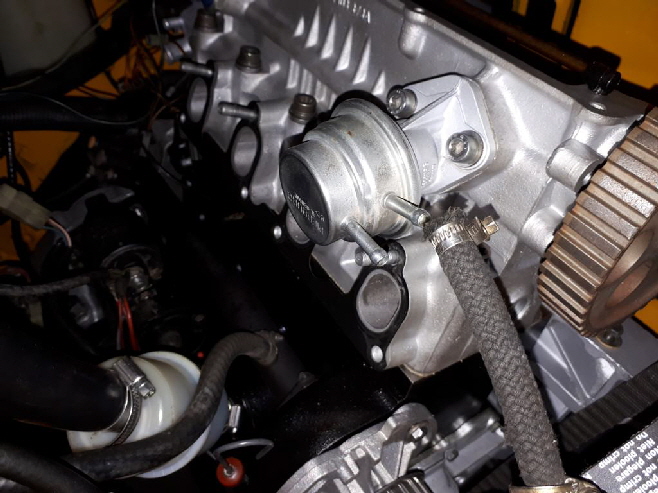

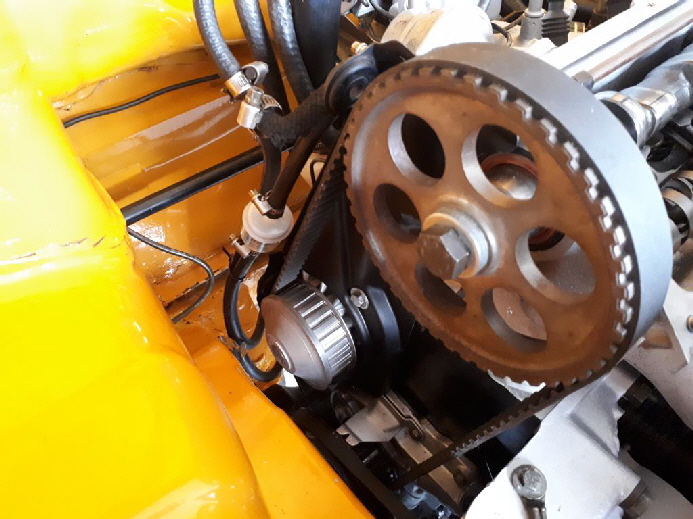

Am 23.12.21 war ich nochmal kurz in der Garage und montierte die Kühlmittelpumpe mit dem zugehörigen hinteren Zahnriemenschutzblech.

Der Zahnriemen wurde aufgelegt und nach damaliger Werksvorgabe gespannt. Danach drehte ich den Motor an der Kurbelwelle einmal manuell, im Uhrzeigersinn, mit dem Schraubenschlüssel durch, bis die Markierungen wieder auf OT (oberer Totpunkt) standen bzw. fluchten.

Die Markierungen fluchten exakt mit der Nockenwelle und Kurbelwelle.

Bei der Zahnriemenspannung muss man vorsichtig sein. Das Werk sagte damals, das er so gespannt werden muss, das man ihn gerade noch um 90°Grad mit den Fingern verdrehen kann.

Ein Indiz für einen etwas zu stramm gespannten Zahnriemen, ist aus eigener Erfahrung der letzten 20 Jahre, ein leicht jaulendes Geräusch der Kühlmittelpumpe im Leerlauf.

Das hört sich furchtbar an und ist für mich sofort heraushörbar und nicht akzeptabel.

Frust zum Ende des Jahres!

Das Auto war fast fertig für den ersten Start. Sagen wir, ich war bei 95%.

An diesem Tag stellte ich das Ventilspiel ein.

Danach wurde das grüne Kühlmittel in den Kühlkreislauf eingefüllt. Ich hatte aber noch nicht vor zu starten an diesem Tag. Öl ist nämlich auch noch nicht drin.

Ich wollte erstmal sehen, ob der Kühlkreislauf überall dicht ist.

Es stellte sich heraus, das sich am Wasserrohrflansch hinter der Wasserpumpe ein kleiner “Wasserlauf” auf den Weg machte und zu Boden tropfte.

Daraufhin zog ich die beiden Muttern auf den Bolzen (Wasserrohrflansch) mit Gefühl etwas fester. Ich hatte sie bewusst nicht zu fest angeknallt, als der Motor draußen war.

Der obere ließ sich festziehen. Aber am unteren Bolzen, dachte ich mir: “Warum wird die Mutter nicht fest?” Ich drehte und drehte. Keine Chance.

Also entweder hatte sich das Gewinde der Mutter oder das Gewinde des Bolzens verabschiedet. Ich versuchte mit dem Drehmel und einer winzigen Trennscheibe die Mutter zu spalten. Man konnte die Mutter sowohl nach rechts als auch nach links drehen, aber die Position veränderte sich nicht. Ich hantierte etwa 1,5 Stunden wie ein Chirurg und gab schließlich frustriert auf.

Ich nahm mir den Meissel und einen Fäustel und meisselte den Bolzen schlichtweg ab.

Das Wasserrohr konnte ich dann abbauen. Der Rest des unteren Bolzens steckt noch im Gewinde des Blocks. Ich habe mir einen 5mm HSS Bohrer bestellt und einen

M6 Maschinen-Gewindebohrer für sogenannte “Sacklöcher” (also kein Durchgangsloch).

Übrigens hatte ich auch bereits ein Gewinde vom Lichtmaschinen-Spannbügel (allerdings

Gewindegröße M8) neu geschnitten. Das war als der Motor draußen war und ich den Keilriemen spannen wollte. Dieses Gewinde funktioniert wieder perfekt. Ich habe es nur nicht in der Reparatur-Story erwähnt.

Das Problem ist allerdings, das man mit einer handelsüblichen Bohrmaschine nicht an den Wasserflansch hinkommt (ich habs ausprobiert), weil das Getriebegehäuse im Weg ist. Ansonsten könnte man gerade bohren.

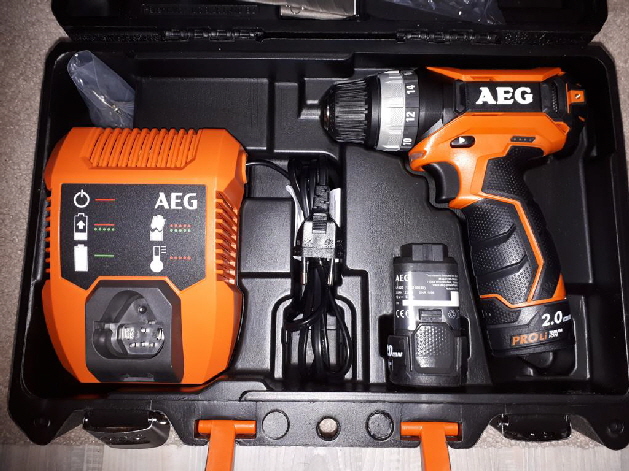

Habe mir alles nochmal überlegt. Bevor ich den Motor erneut ausbauen müsste, würde ich es erstmal mit meinem neu erworbenen Akkuschrauber bzw. Akkubohrer versuchen, das Gewinde wieder in Ordnung zu bringen. Das Gerät ist klein, schlank, handlich und es müsste genügend Kraft haben um den Bolzen auszubohren und mit dem M6 Maschinengewindebohrer ein neues Gewinde zu schneiden. Vorallem sollte ein gerades bohren zum Block (also 90°Grad) zur Bohreraufstandsfläche möglich sein.

Ich habe mir ausserdem zwei neue M6 Gewindebolzen mit zugehörigen Muttern besorgt. Es wird natürlich nur der abgebrochene Gewindebolzen erneuert. Ganz nebenbei ist auch der bestellte Ventildeckel, mit schwarzem Hitzeschutzlack versiegelt, angekommen.

Mit einem, lt. Tabelle 5mm Bohrer, wird der alte Bolzen exakt mittig ausgebohrt. Das sogenannte Kernloch. Ich werde etwas altes Motoröl verwenden, damit der Bohrer mir nicht an der Spitze ausglüht. Das kühlt und schmiert. Danach wird mit einem M6 Maschinengewindebohrer und Öl das Gewinde in diesem “Sackloch”, etwa 10mm tief, geschnitten.

Wenn alles so funktioniert wie ich mir das vorstelle. Die Öffnung der Kurbelgehäuseentlüftung muss ich zukleben, damit keine Metallspähne hineinfallen.

Ich habe mir ab dem 10.01.22 erstmal eine Woche Urlaub gegönnt und hoffe das ich den Audi in der Woche zum laufen bekomme.

Nochmals in die Hände spucken und weitergeschraubt. Das muss fertig werden!!!!

Update 06.04.2025: VW Käfer: Beide Drehfenster sind jetzt fertig. Bin jetzt dabei, die Heizungsrohre unter der Rückbank anzupassen...